國(guó)家大力推廣裝配式建筑的已有多年,裝配式建筑在所有建筑中的占比也呈逐年上升的趨勢(shì)。作為量大面廣的裝配式構(gòu)件PC結(jié)構(gòu)而言,鋼筋桁架混凝土疊合板雖然使用范圍廣,但作為一項(xiàng)傳統(tǒng)技術(shù)下的成品,存在不少痛點(diǎn)。

1、傳統(tǒng)技術(shù)下的鋼筋桁架疊合板及痛點(diǎn)

鋼筋桁架疊合板的工廠預(yù)制部分由60~80mm厚的混凝土底板與鋼筋桁架組成,現(xiàn)場(chǎng)綁扎鋼筋后澆筑不小于70mm厚的混凝土,這樣,現(xiàn)澆部分與工廠預(yù)制部分結(jié)合成整體便組成了傳統(tǒng)技術(shù)下的樓板結(jié)構(gòu)系統(tǒng),建筑工程應(yīng)用現(xiàn)場(chǎng)減少了腳手架和模板的使用,但也有部分痛點(diǎn)存在:

①生產(chǎn)不方便

a.鋼筋含量多,工廠鋼筋綁扎工作量大,且四面出筋

b.底板厚度大,混凝土用量多

c.獨(dú)立模臺(tái)生產(chǎn),標(biāo)準(zhǔn)化程度低,效率低

②運(yùn)輸不方便

a.底板厚度達(dá)60mm,每平方重達(dá)150kg

b.運(yùn)輸過(guò)程中混凝土難免有裂縫出現(xiàn)

c.每層板之間需要隔開,單車運(yùn)輸量小

③吊裝不方便

a.單位面積重量大

b.單塊板面積小,安裝效率低

c.四角錐桁架影響管線布設(shè)

④安裝不方便,傳統(tǒng)施工用工多

a.1.5~2m需設(shè)置一道支撐,免撐跨度小,

b.四面出筋,與梁接觸處安裝麻煩

c.拼縫需要設(shè)置后澆地帶,需要安裝吊模

⑤造價(jià)高

a.鋼筋含量和混凝土含量較大,原材料成本高

b.自動(dòng)化程度低,生產(chǎn)效率低,人工費(fèi)用高

c.運(yùn)輸費(fèi)用高,運(yùn)輸經(jīng)濟(jì)半徑有限

d.免撐跨度小,措施費(fèi)高

e.最小厚度130mm,但現(xiàn)澆板100~120mm即可滿足受力要求

2、新型技術(shù)下的免拆底模鋼筋桁架樓承板

免拆底模鋼筋桁架樓承板是一種新型的裝配式建筑用樓層板,采用高強(qiáng)纖維水泥平板作為底模板,通過(guò)高強(qiáng)自攻螺釘和連接件將底模板與鋼筋桁架牢固連接而成。施工階段由鋼筋桁架和底部混凝土形成整體支撐體系,承受濕混凝土、施工荷載,無(wú)需其他模板支撐,混凝土澆筑完成后鋼筋桁架作為樓板使用階段的受力鋼筋,承受使用階段荷載,底部混凝土界面后期可以直接裝飾裝修。

新型免拆底模鋼筋桁架樓承板爆火。隨著建筑行業(yè)的不斷發(fā)展和環(huán)保、可持續(xù)發(fā)展的理念逐漸普及,鋼筋桁架樓承板的應(yīng)用前景越來(lái)越廣闊。未來(lái),鋼筋桁架樓承板將會(huì)在新能源領(lǐng)域、城市軌道交通、商業(yè)建筑、舊房改造等方面得到更廣泛的應(yīng)用。

高性能免拆樓承板

3、瑪納公司研發(fā)制造的免拆底模鋼筋桁架樓承板加工設(shè)備

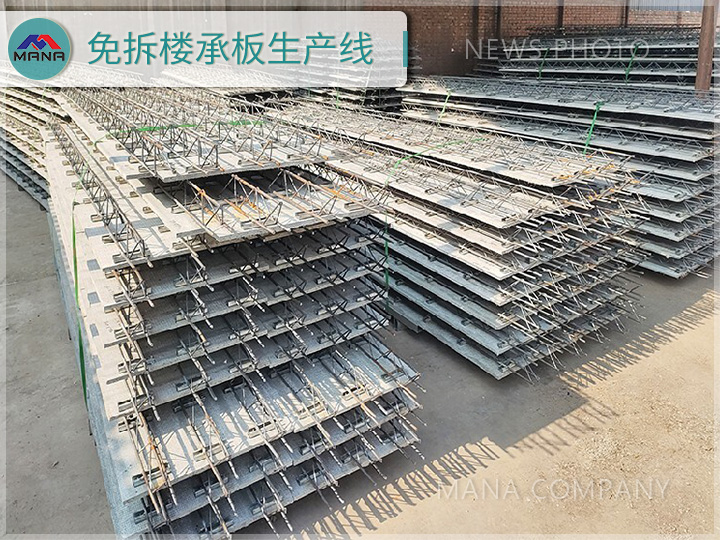

瑪納公司研發(fā)成功的免拆樓承板生產(chǎn)線能夠自動(dòng)化生產(chǎn)高性能免拆底模鋼筋桁架樓承板【外形尺寸(長(zhǎng)X寬X厚):4500mm X 1200mm(600mm)X(15mm-25mm),長(zhǎng)、寬、厚度多級(jí)可調(diào)。】,單線年產(chǎn)能150萬(wàn)平方米,整線占地面積27m×150m,直接操作用工9人左右。它也是我公司面向國(guó)內(nèi)外推廣的新型建材加工設(shè)備之一。

整條產(chǎn)線的主要工藝裝備:

1.功能主機(jī)模塊【出板系統(tǒng)、清理系統(tǒng)、自動(dòng)端模系統(tǒng)、涂油系統(tǒng)、網(wǎng)片布網(wǎng)切割系統(tǒng)、精準(zhǔn)布料系統(tǒng)、整平系統(tǒng)(含毛面處理)、桁架定位置入系統(tǒng)】。

2.精細(xì)砼攪拌系統(tǒng)模塊(自動(dòng)配料計(jì)量、輸送、攪拌、料漿輸入)。

3.自動(dòng)化運(yùn)行模塊【支撐系統(tǒng)、動(dòng)力部分(含運(yùn)行控制)、碼垛輸送系統(tǒng)、出入養(yǎng)護(hù)室動(dòng)力系統(tǒng)】。

4.養(yǎng)護(hù)模塊(養(yǎng)護(hù)室、加熱部分、溫濕自動(dòng)控制單元、養(yǎng)護(hù)室窯門自動(dòng)控制單元)。

5.智能制造工廠管理+控制系統(tǒng)(生產(chǎn)管理系統(tǒng)、自動(dòng)化控制系統(tǒng))。

6.鋼筋桁架加工模塊。

4、瑪納免拆樓承板生產(chǎn)線制備而成的免拆底模鋼筋桁架樓承板優(yōu)勢(shì)

①具有強(qiáng)度高,韌性好的特點(diǎn),采用高性能混凝土作為底板,不開裂。

②生產(chǎn)線自動(dòng)化程度高,運(yùn)行成本低,單線年產(chǎn)150萬(wàn)平方,產(chǎn)品重量輕,在生產(chǎn)、運(yùn)輸、吊裝、安裝、支撐各環(huán)節(jié)均比傳統(tǒng)疊合樓板節(jié)省成本,進(jìn)而生產(chǎn)成本降低。

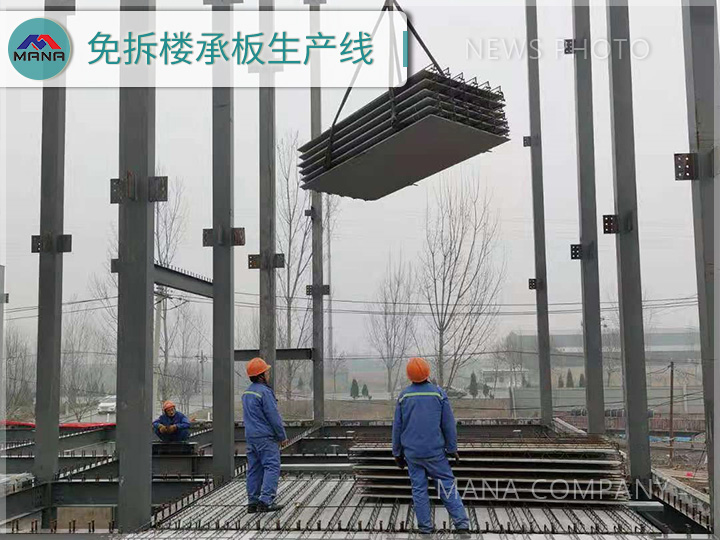

③一次可吊裝多塊,節(jié)省時(shí)間,安裝快捷效率高,2-3米可無(wú)支撐,底板薄易開槽開洞操作,使得施工成本降低

④工期更快,比傳統(tǒng)疊合樓板節(jié)省3-5天工期,免抹灰,免修補(bǔ),頂面平整光潔,省去吊頂?shù)馁M(fèi)用,高性能混凝土,密度高,具有自愈功能,且后期不開裂,不滲水,進(jìn)而使得間接成本低。

免拆底模鋼筋桁架樓承板是當(dāng)下裝配式建筑應(yīng)用較多的一種部品構(gòu)件,相比傳統(tǒng)技術(shù)下的鋼筋桁架疊合板,有著突出的優(yōu)勢(shì)。瑪納公司創(chuàng)新研發(fā)成功的免拆樓層板生產(chǎn)線正是當(dāng)下建筑裝備所需,可以滿足投資者大規(guī)劃生產(chǎn)高性能免拆底模鋼筋桁架樓承板,符合國(guó)家發(fā)展裝配式建筑的產(chǎn)業(yè)政策和規(guī)劃要求,對(duì)當(dāng)?shù)匮b配式建筑預(yù)制部品構(gòu)件的結(jié)構(gòu)調(diào)整優(yōu)化、轉(zhuǎn)型升級(jí)、新舊動(dòng)能轉(zhuǎn)換起到積極的推動(dòng)作用。歡迎投資“高性能免拆底模鋼筋桁架樓承板”的客戶到鄭州瑪納參觀考察,合作共贏!